热缩管扩张技术综述

摘要:扩张技术对热缩管的轴向收缩率起决定作用,如何才能降低热缩管的轴向收缩率,是各热缩管制造厂家追求的目标。本文主要介绍了热缩管的扩张技术,探讨了影响热缩管轴向收缩率的因素,为降低热缩管的轴向收缩率提供了技术依据。

关键词:热缩扩张轴向收缩率

1 前言

热缩管具有绝缘保护、密封防潮、机械补强、标识识别等特点,广泛应用于电子、电器、航天、军工、船舶、高铁、汽车以及核电等各个行业。热缩管的关键制造工艺有辐射交联和扩张定型,辐射交联能够改变高分子材料的分子结构,赋予高分子材料记忆功能,使其具有热缩性能,一般辐射剂量为 80 一 150KGy ;热缩管的轴向收缩率是用户最关注的技术指标,要求其保持稳定并且要小。扩张技术对轴向收缩率起决定作用,扩张时,首先将扩前管加热到 110 ℃ 一 130 ℃ ,使其达到高弹态,加热介质温度一般比高弹态温度高出 20 ℃ 左右。扩张方法有连续扩张和间断扩张,连续扩张又分为内压扩张和内压与真空联合扩张,内压与真空联合扩张生产效率高,被广泛采用,内压扩张适合辐射剂量高的热缩管扩张,采用这种技术制造的热缩管收缩力大,绝缘密封更加安全可靠。

2 内压与真空联合扩张技术

采用内压与真空联合扩张,要求扩前管的凝胶含量不能大于 55 % ,否则无法顺利扩张。因为真空能够产生的最大负压为 1 个大气压,因此只用真空扩张很困难;而扩前管内部压力也不能太大,否则,扩前管会产生不均匀并且失去控制的膨胀,导致扩张无法进行。内压与真空联合扩张技术的真空室分为单真空室和双真空室。

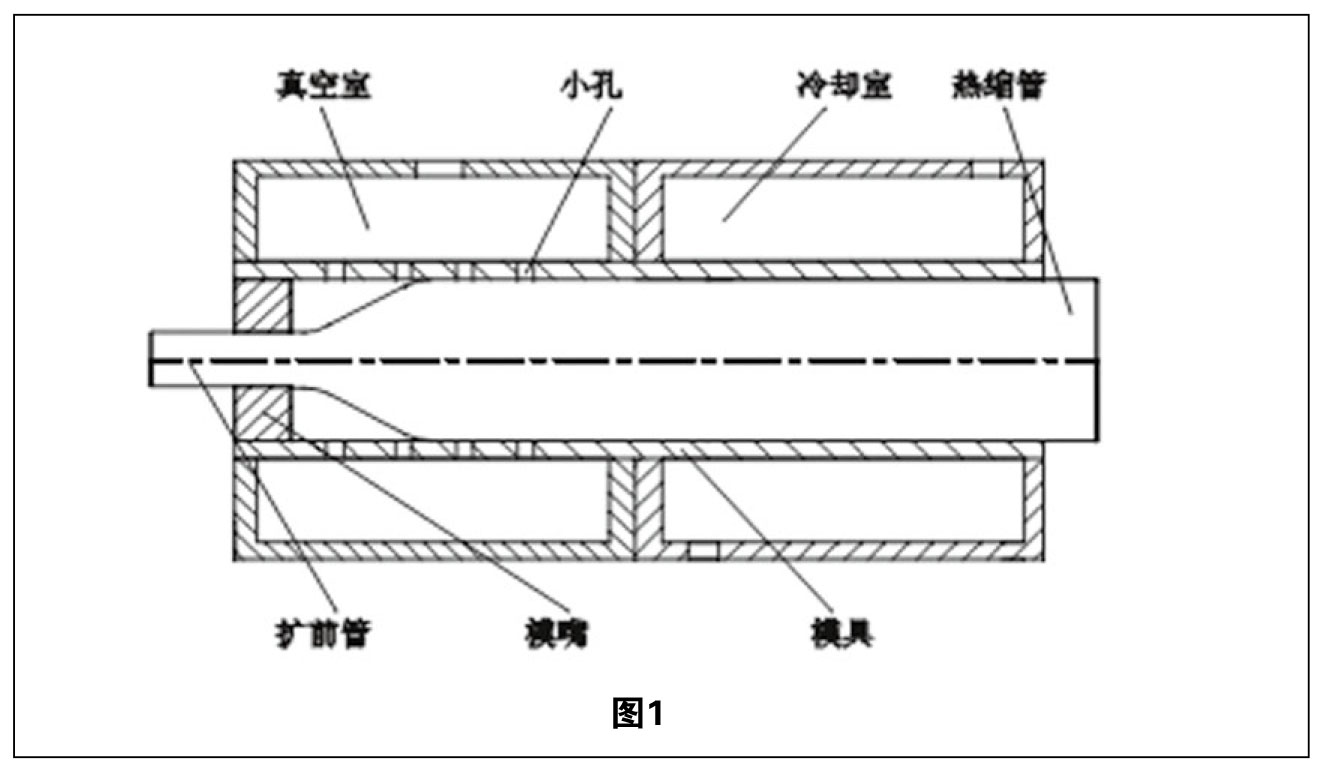

传统的真空扩张装置如图 1 所示,由模具、模嘴、真空室和冷却室构成,模具上有小孔,小孔与真空室连通,模嘴起到真空密封作用,一般情况下,扩前管内有压缩空气,扩前管在内压和真空的联合作用下扩张,然后进入冷却室冷却,最后得到热缩管。这种扩张装置有两个缺陷,一个是热缩管的轴向收缩率不稳定,另一个是热缩管的轴向收缩率大。

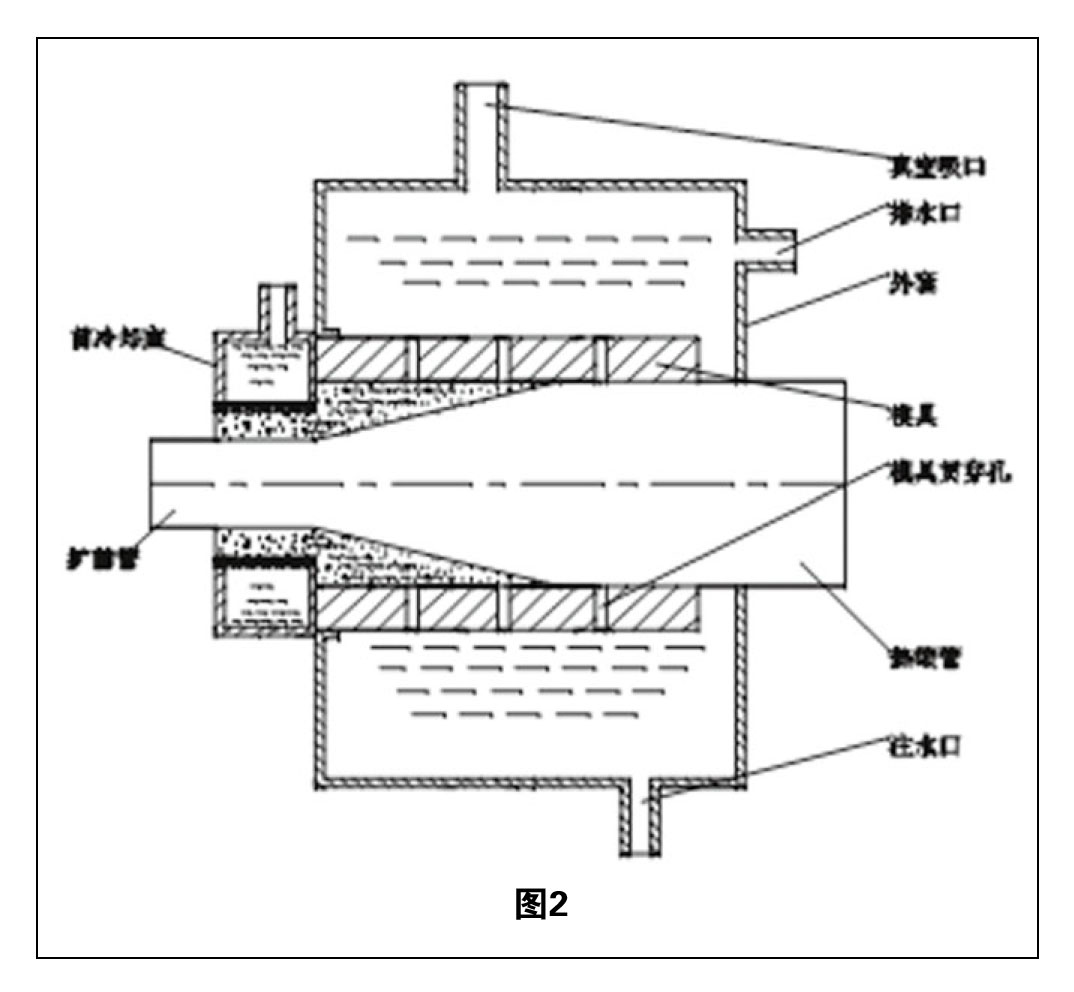

吉田俊彰等发明了图 2 所示的扩张装置,该扩张装置主要由预冷却室以及真空室和冷却室构成,扩前管不是直接进入真空室进行扩张,而是在进入真空室以前由预冷却室的水雾进行冷却,降低扩前管的表面温度,提高表面张力,同时减小扩张过程中热缩管与真空室和冷却室之间的摩擦,与图 1 相比,热缩管的轴向收缩率小。

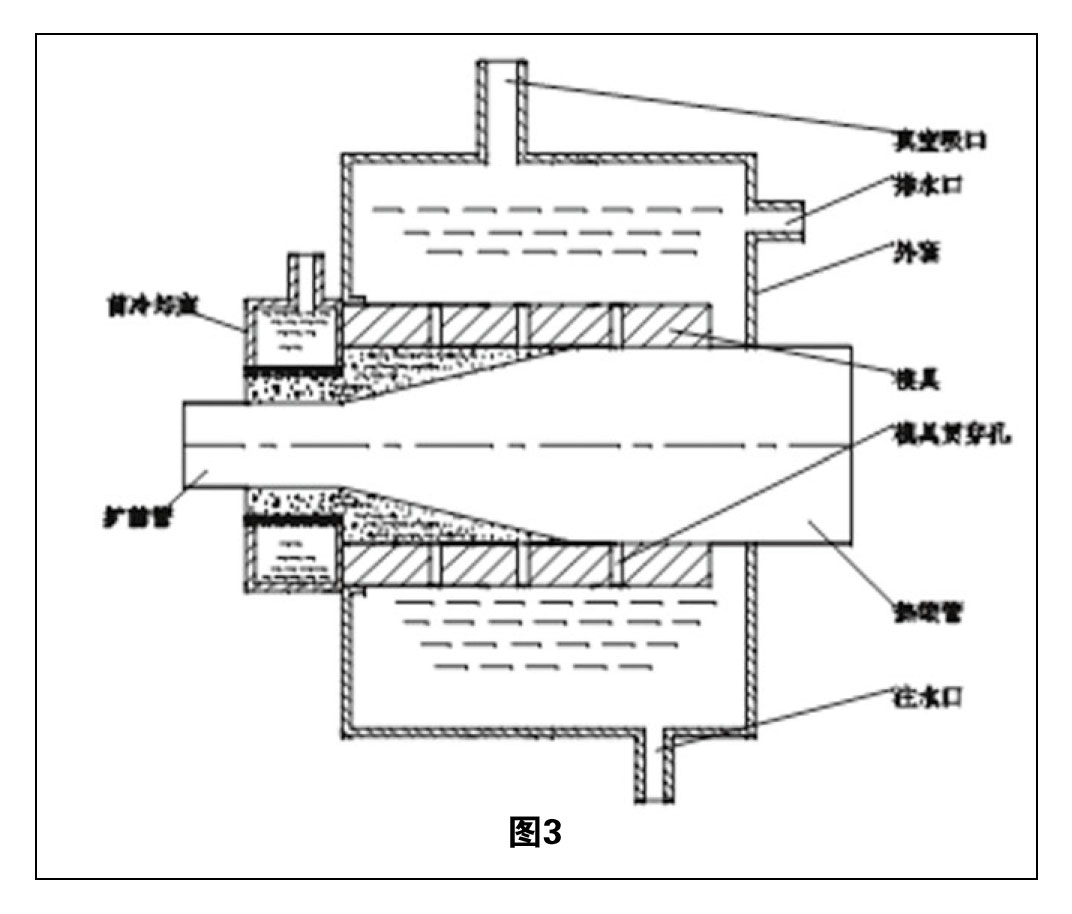

冈本达雄等图发明了图 3 所示的扩张装置,该装置由前冷却室、模具以及外套等构成,模具上有贯穿孔,用于模具内部形成真空,以便于真空扩张。前冷却室的内表面有喷射孔,冷却水由喷射孔均匀地喷洒到扩前管表面,对扩前管表面进行冷却。由于真空吸口不断的吸真空,因此外套内部始终处于真空状态,这样喷射的水通过模具贯穿孔在真空作用下被吸走,从排水口排出。为保持外套内部的水温稳定,需要不断地从注水口注水。该装置不受扩前管外径变化的影响,热缩管轴向收缩率特别小而且稳定,速度快,壁厚均匀性好。

当扩前管的内径为1MM ,壁厚0.45MM ,扩张比为 3 ,在扩前管内部压力为 0 . 05MPa 、真空为 700mm、冷却水喷射流量为 480cc / min ,扩张速度可以达到 50m / min ,并且产品的轴向收缩率小于 1 % ,壁厚均匀度大于 66 %。再例如扩前管的内径为9MM ,壁厚0.5MM ,扩张比为2.3,在扩前管内部压力为 0 . 001 MPa 、真空为 450mmHg 、冷却水喷射流量为 150cc / min , 扩张速度可以达到 20m / min ,并且产品的轴向收缩率小于 1 % , 壁厚均匀度大于 77 %。

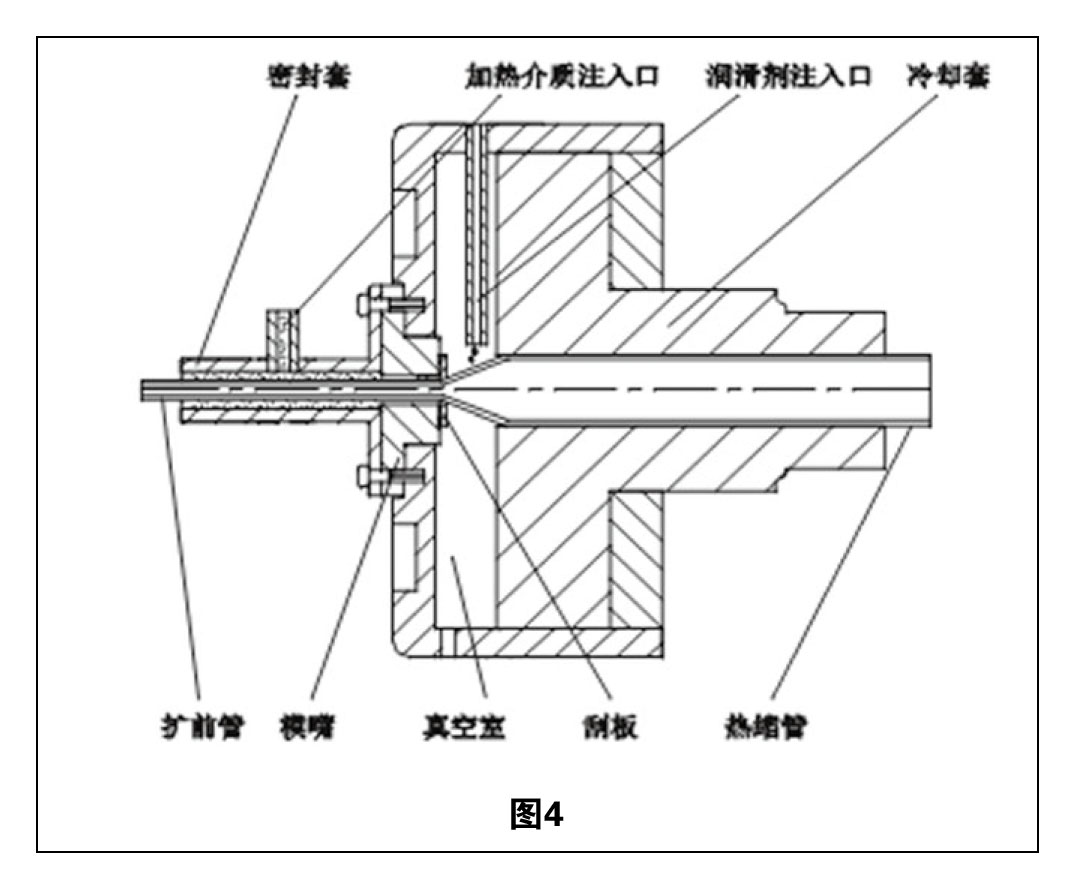

冈田光范等发明了图 4 所示的扩张装置,该装置由密封套、模嘴、冷却套、真空室和刮板等构成,它还包括加热介质注入口和润滑剂注入口。该装置的特点是扩张稳定,产品的轴向收缩率小,壁厚均匀性好。扩前管由于挤出成型和辐射交联的关系,外径会发生变化。当扩前管外径发生变化时,扩前管与密封套之间的缝隙会随之改变,导致扩张过程的真空发生变化,进而影响产品轴向收缩率的稳定。当扩前管外径较小时,扩前管与密封套之间的缝隙较大,扩张真空下降,热缩管与冷却套之间的摩擦较小,热缩管轴向收缩率也较小;当扩前管外径较大时,扩前管与密封套之间的缝隙较小,扩张真空较大,热缩管与冷却套之间的摩擦增加,热缩管轴向收缩率较大。

增加加热介质注入口以后,可以由加热介质注入口主动注入加热介质,保持扩前管与密封套之间始终密封良好,扩张真空不会随着扩前管外径的变化而变化,因此热缩管轴向收缩率稳定。但是如果将加热介质带入冷却套,由于冷却套的温度较低,加热介质的粘度会变大,增加热缩管与冷却套之间的摩擦,导致产品轴向收缩率较大,为解决此问题,发明人在模嘴上安装了一个刮板,利用刮板将扩前管外表面的加热介质刮掉,这样进入冷却套以后,热缩管外表面就没有加热介质了。另外由润滑剂注入口注入润滑剂,减小热缩管与冷却套之间的摩擦,能够非常有效的降低产品的轴向收缩率。

之「一」共「五」篇

本文由东莞云林搜集并整理,欢迎关注,带你一起长知识!

业务QQ

业务QQ