辐射交联热缩管的制造工艺

摘要:本文介绍了交联聚乙烯的性能,生产通用缩管的工艺流程,以及吹胀工艺的操作和注意事项。

关键词:辐射交联 聚乙烯热缩管 制造工艺

高压聚乙烯经高能射线(如电子束或 Y 射线)辐照后,发生高分子交联,它们在有机溶剂中的溶解性能下降或者不再溶解。这种聚乙烯交联材料,其电学性能几乎未发生变化,而耐热、机械和防腐蚀性能大大提高,还具有宝贵的“记忆”效应,可以制造热缩管。

辐射交联聚乙烯的性能

高压聚乙烯具有优良的电学性能,并耐酸碱和盐类。在电流频率为50-1x109HZ范围内,它的介电常数和介质损耗与电流频率无关,通常用作高频绝缘材料。缺点是熔点口较低( 105 - 110 ℃ ),长期使用温度不能超过 60 ℃ 。经辐照以后,耐热性和机械强度显著提高,长期使用温度可达到 100℃ ,熔点可达 135 ℃ 。例如密度为 0 . 92 / cm3的高压聚乙烯,制成 1 . 5mm 薄板,经电子束辐照后(剂量 250kGy ) .其拉伸强度可以从 140 kg / cm2。提高到 240 kg/cm2,熔点从 110 ℃ 提高到 150 ℃ 。为提高其耐热性,还可以添加抗氧剂、助抗氧剂和紫外光吸收剂,使得到的耐热辐射交联聚乙烯材料长期使用温度提高到 130 ℃ ,短期使用温度达到 200 ℃ 。若再增加阻燃剂,则可制成阻燃型辐射交联聚乙烯材料,应用于需要防火的各类产品。

一般工艺流程

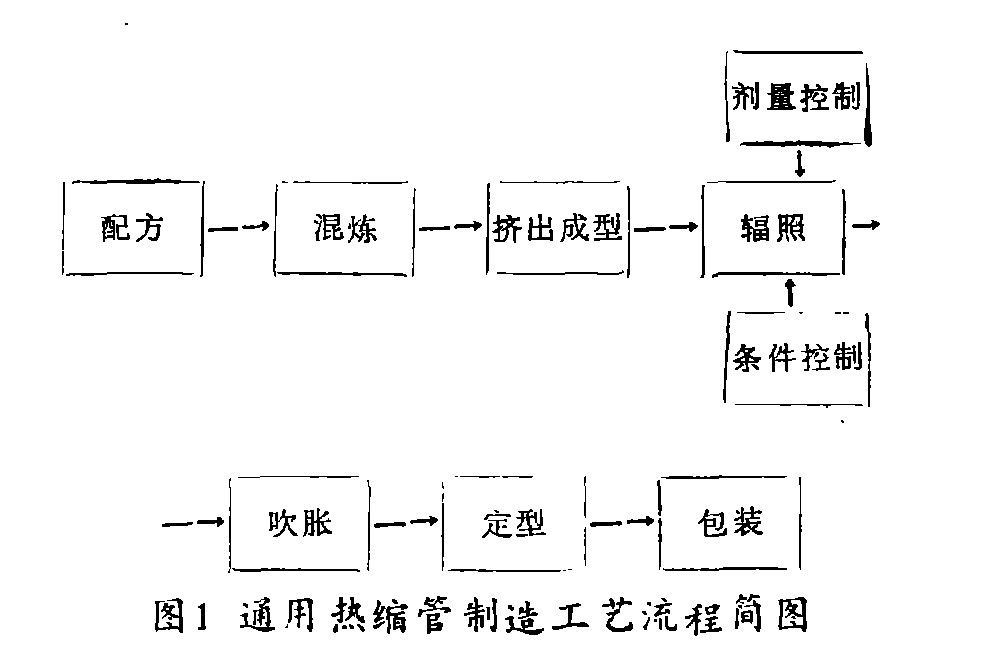

通用热缩管制造工艺流程如图1

(1)配方 选择适当品种(一种或多种)高分子聚合物材料作为基料,加入适当品种和数量的填料(如碳黑)、抗氧剂、交联剂(为了使用较小的剂量得到较大的交联程度)和其它拼料,从而得到性能稳定、质量高的原料.

(2)混炼 将配方后的各种辅料和基料均匀混合。一般采用密炼机来完成。密炼混合后的粉剂原料,再用造粒机,切断造型成颗粒料。

(3)挤出成型 根据对管径大小、竹壁厚薄和外管形状的不同要求制成注塑模具, 用不同规格的注塑机挤出成型,制成不同规格的高分子辐射交联管子。

(4)辐照 可以采用各种类别的加速器,用电子束进行加工;也可以采用60Co(137Cs)辐照装置,用 Y 射线进行加工。

(5)质量控制 主要是辐照剂量和均匀度两个问题。剂量必须控制在适宜范围.过低或超过将导致交联度不够或趋向裂解。辐照剂量一定要均匀,否则影响产品质量。

(6)条件控制 主要是辐照时要与空气中的氧隔绝。可采用真空包装、充氮去氧包装后辐照.

(7)吹胀 将管子加热到结晶熔融温度以上呈弹性状态时,用气体压力,将其横向吹胀。管子较粗、管壁较厚时,也可采用机械扩张。

(8)定型 吹胀(扩胀)后的管子,经水冷却,使其定型。

(9)包装 对定型的管子,按国家标准和运输包装。

吹胀工艺

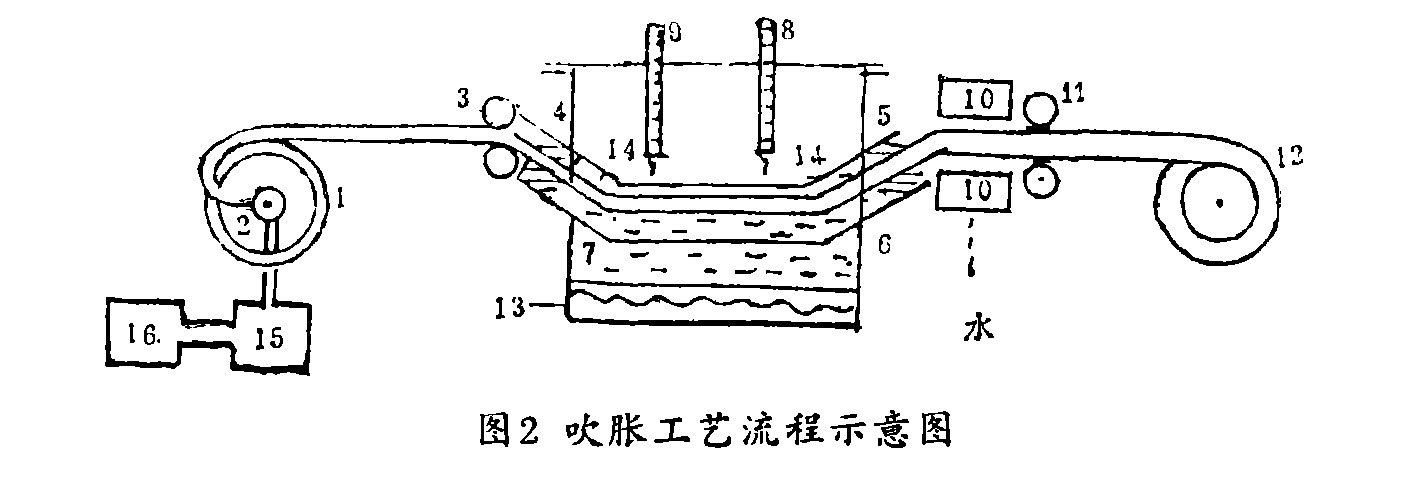

吹胀是辐射交联热缩管制造的核心工艺,现以通用聚乙烯热缩细管为例说明如下。吹胀工艺流程如图2所示。

将辐射交联聚乙烯管绕在木制的供料卷筒(1)上,要均匀,厚度适宜,避免变曲和损伤。压缩空气通过供气管( 2 )进入辐射交联聚乙烯管的一端,另一端封死以保持聚乙烯管内恒压。供料辊( 3 )把聚乙烯管送进油浴( 7 )。其传热介质为甘油,通过电加热器( 13 )加热,接触温度计( 8 , 9 )和继电器控制加热器恒定温度。油浴中部有铁制油浴管( 6 ) ,其底部有三排孔以便甘油进入油浴管内。压管辊( 14 )减少聚乙烯管移动时的摩擦,,并可防止聚乙烯管漂在上面。在油浴管进出口用( 4 )、( 5 )两个胶塞,以免聚乙烯通过时受损伤。水冷却器(10) 是一个带夹套的装置,夹套内赠有四排细孔。通入自来水均匀喷射在热吹胀管上,使之冷却定径。牵引辊( 11 )把已吹胀的管送到卷料辊( 12 )卷料。

工艺参数:油浴温度 135-160 ℃ 可调管速度2-4m/min,通过压缩机(16)和贮气筒(15)将供气压力控制在0.2-1.0 kg/cm2,辐照剂量 100kGy ,吹胀率 50-100 % ,纵向伸长率< 20 %。

采用内压吹胀法制造聚乙烯热缩气管时,为了保证质量,要掌握管线速度、油浴温度和供气压力三个要素。

管线速度根据辐照交联程度、油浴长短和油浴温度决定。通常在交联度高、油浴不长、温度不高时,管线速度可适当放慢;反之,管线速度要适当快些。

当管线速度和油浴温度一定时,供气压力应视管璧薄厚、大、小、和交联程度而定。管壁厚、管径小、辐照交联度高时,供气压力要大;反之,供气压力要小。

加热温度一般略高于辐射交联聚乙烯结晶熔融温度。当辐射交联度高、管壁厚时,则可把加热温度提高。

辐射交联聚乙烯热缩细管有一个极限吹胀率.在此极限内,调节供气压力,可以得 到不同吹胀率的热缩细管。

本文由东莞云林搜集并整理,欢迎关注,带你一起长知识!

业务QQ

业务QQ